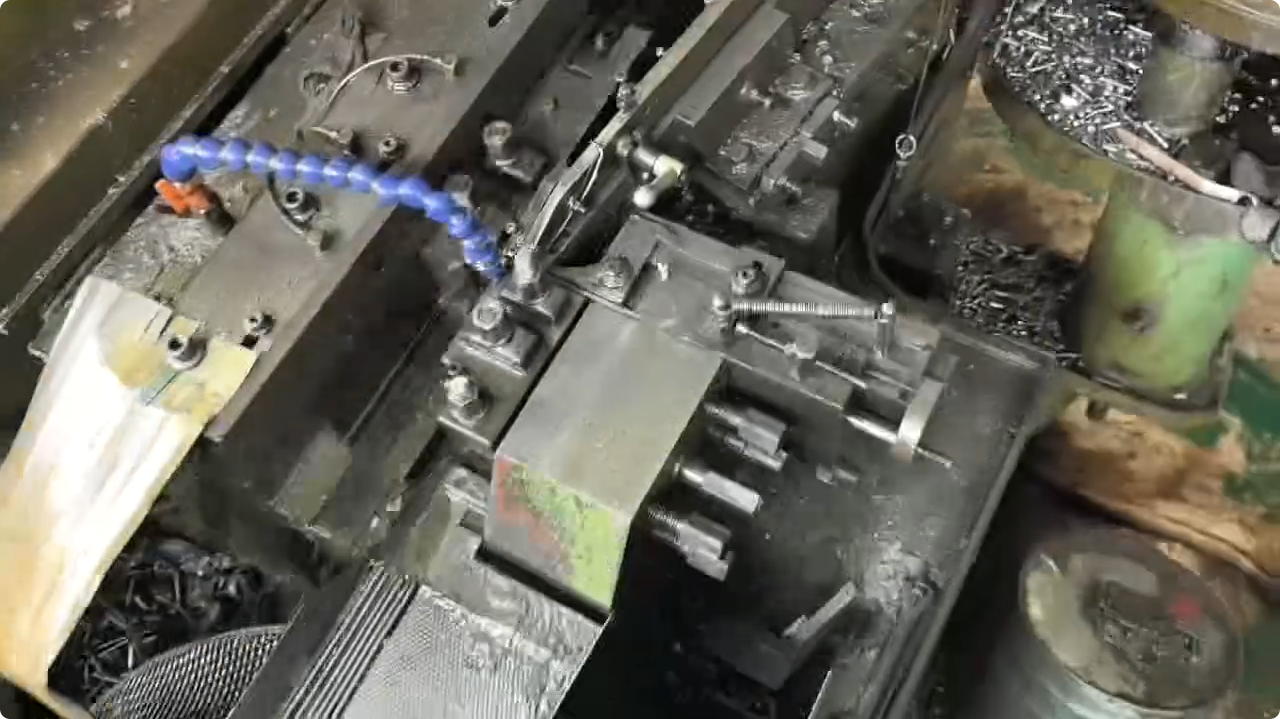

自動車部品成形機は、主にボルト、シャフト、ピン、特殊ファスナーなどの自動車部品の製造に使用される冷間成形装置です。大量生産用に設計され、自動車用途に不可欠な寸法精度と材料強度を保証します。この機械は、制御された高速パンチングまたはプレスによって金属ブランクを供給・成形することにより作動し、各部品を精密かつ一貫性をもって成形します。複雑な部品を効率的かつ確実に生産できることから、自動車産業で広く使用されています。

| モデル | YTB-2076 |

| ブランク径(mm) | 6 |

| 最大ブランク長(mm) | 76 |

| ストローク(mm) | 120 |

| ブランク/分 | 80-100 |

| ダイ径(mm) | 45 |

| コオフダイ径(mm) | 25 |

| パンチ金型(1番)(mm) | 36 |

| パンチ金型(2st)(mm) | 36 |

| ボディ・モーター | 5HP |

| オイルポンプモーター | 1/4HP |

| 全体の次元 L*W*H (mm) | 2700*1100*1250 |

| 重量 約(kg) | 2600 |

競争の激しい自動車製造業界では、部品成形時の無駄を最小限に抑えることでコストが削減されるだけでなく、持続可能な生産目標もサポートされます。廃棄物を削減するための効果的な戦略をいくつか紹介します。自動車部品成形機:

材料のネスティングと正確なブランク サイジングに高度なソフトウェアを使用することで、原材料を最大限に活用し、スクラップ率を削減します。冷間圧造や精密スタンピングなどの成形プロセスを選択すると、余分な材料の除去を最小限に抑えることができます。

適切に設計およびメンテナンスされた金型は、部品の不合格につながるバリ、折り目、亀裂などの欠陥を軽減します。モジュール式のクイックチェンジ ツールを使用すると、ダウンタイムが短縮され、金型交換時の無駄を防ぐことができます。

機械パラメータ (圧力、速度、温度) をリアルタイムで監視することで、偏差を早期に検出し、バッチの不良を防ぐことができます。IoT センサーとの統合により、予知保全とプロセスの最適化が可能になります。

一貫した材料品質により、成形不良が減少します。信頼できる鉄鋼または合金のサプライヤーと提携し、受入検査を実施することで、標準以下の材料による廃棄物を防ぐことができます。

熟練したオペレーターは、部品の品質を維持するために設定を積極的に調整できます。定期的なメンテナンスにより、予期せぬ故障や再起動時に発生するスクラップが減少します。

スクラップ収集システムとリサイクル プロセスを導入すると、金属を再利用できるように回収され、全体的な材料コストと環境への影響が削減されます。

これらの戦略を適用することで、メーカーは廃棄物を大幅に削減し、効率を向上させ、より環境に優しい自動車生産に貢献できます。