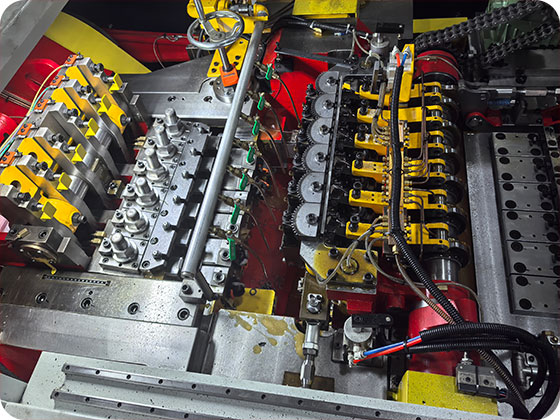

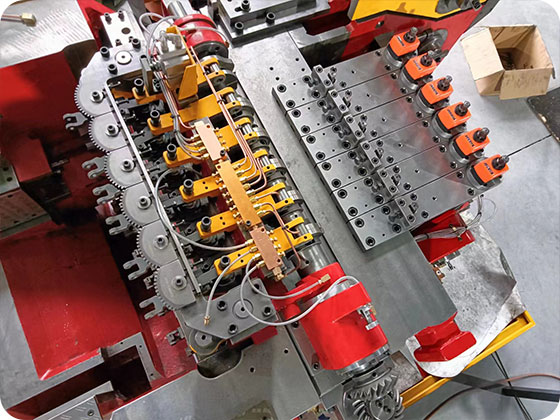

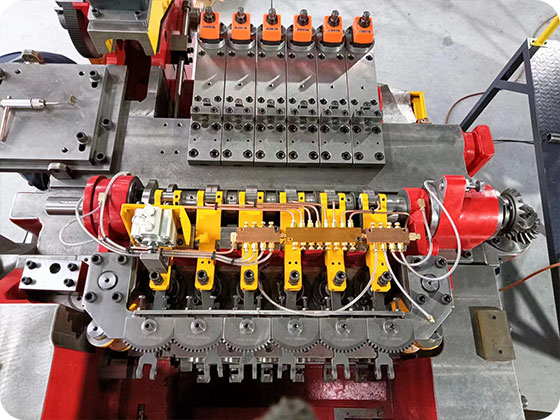

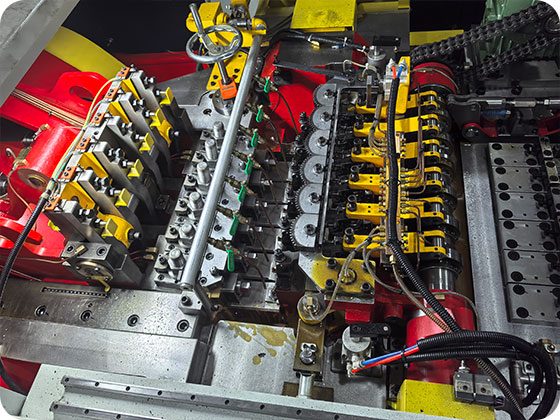

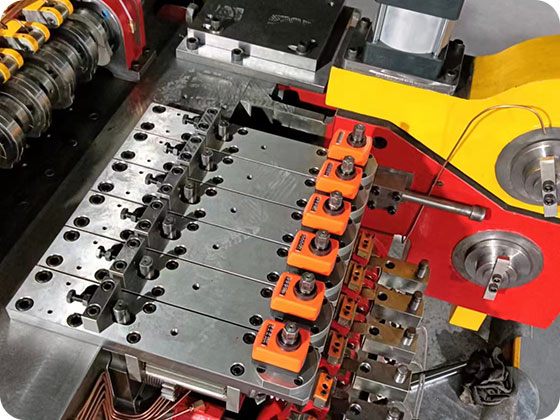

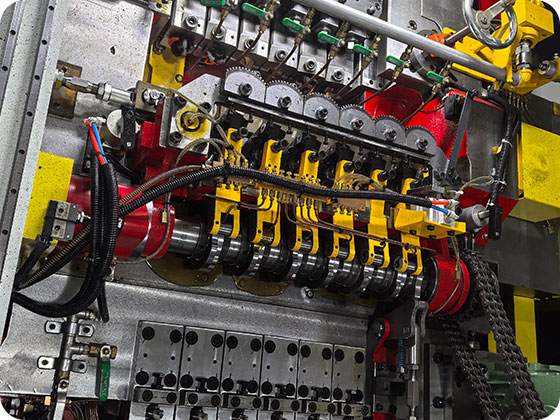

冷たい前の機械を作る 6 つの場所の締める物は、金属加工に使用される装置の一種で、主に金属線を複数のスタンピングによって様々なファスナーに成形するために使用されます。以下は、6ステーション冷間圧造機の詳細な紹介です:

6ステーション冷間圧造成形機は、1回の操作で複数の工程を完了することができ、中間移動や待ち時間を短縮し、生産効率を大幅に向上させるマルチステーション冷間圧造成形機です。大規模生産、高出力の要求、特に様々な特殊形状のファスナーの生産に適しています。

|

|

|

6ステーション冷間圧造機は通常、複数のステーションで構成され、それぞれが特定の金型と圧力装置を備えています。その動作原理は、一連のスタンピング作業を通じて、金属ワイヤーを徐々に必要なファスナーに成形することです。具体的なステップには、切断、複数のスタンピング、成形が含まれ、最終的に完全なファスナーが形成されます。

|

|

|

| モデル | 単位 | XBP-66S | XBP-86S | XBP-106S | XBP-136L | XBP-136LL | XBP-166S | XBP-206L | XBP-256L |

| 鍛造ステーション | いいえ。 | 6 | 6 | 6 | 6 | 6 | 6 | 6 | 6 |

| 鍛造力 | キロ | 50,000 | 90,000 | 110,000 | 140,000 | 140,000 | 230,000 | 390,000 | 500,000 |

| メインモーター | KW | 18.5 | 22 | 30 | 45 | 45 | 75 | 90 | 132 |

| ブランクのシャンク長 | mm | 15-75 | 15-80 | 15-110 | 20-160 | 20-200 | 25-160 | 25-200 | 50-250 |

| 最大切断径 | mm | Φ10 | Φ13 | Φ16 | Φ21 | Φ21 | Φ26 | Φ30 | Φ36 |

| 最大切断長 | mm | 100 | 100 | 135 | 190 | 240 | 190 | 240 | 320 |

| 速度範囲 | 個/分 | 110-180 | 90-150 | 85-140 | 60-100 | 55-90 | 55-95 | 40-70 | 40-80 |

| カットオフ径 | mm | Φ32*45L | Φ42*60L | Φ52*75L | Φ58*80L | Φ58*80L | Φ74*105L | Φ94*130L | Φ109*150L |

| パンチ金型径 | mm | Φ40*90L | Φ45*115L | Φ53*115L | Φ60*130L | Φ60*130L | Φ75*185L | Φ90*215L | Φ120*270L |

| メインダイ径 | mm | Φ50* 120L | Φ60* 120L | Φ75* 135L | Φ94*190L | Φ94*240L | Φ108*200L | Φ125*240L | Φ148*300L |

| メインスライダーのストローク | mm | 140 | 150 | 190 | 270 | 320 | 280 | 345 | 446 |

| P.K.O.ストローク | mm | 26 | 26 | 26 | 30 | 40 | 35 | 46 | 50 |

| K.O.ストローク | mm | 85 | 85 | 110 | 160 | 210 | 165 | 220 | 280 |

| ダイピッチ | mm | 64 | 80 | 94 | 110 | 110 | 129 | 140 | 160 |

| 適用ボルト径 | mm | 3-6 | 5-8 | 6-10 | 8-13 | 8-13 | 10-16 | 12-20 | 16-26 |

| 重量 | トン | 16 | 20 | 24 | 38 | 42 | 56 | 80 | 150 |

| ヘッド最大鍛造径 | mm | Φ14 | Φ18 | Φ22 | Φ25 | Φ25 | Φ32 | Φ44 | Φ50 |

6ステーション冷間圧造機の技術パラメーターには、プレス力、せん断直径などが含まれます。冷間圧造機の異なるモデルは、これらのパラメータが異なります。例えば、ZZYPシリーズ6ステーションスクリュー冷間圧造機のプレス力は70,000kgsから210,000kgs、せん断径はØ11mmからØ18mmです。これらのマシンは、ボルトやナットなどのファスナーの生産に広く使用され、自動車、建設、機械などの多くの産業に適しています。

|

|

高効率:一度の操作で複数のプロセスを完了させることができるため、中間転送や待ち時間を短縮できる。

高精度:金型と圧力を精密に制御することで、部品の寸法精度と表面品質を保証することができる。

素材の節約:冷間圧造工程そのものが高い材料利用率を持っているため、廃棄物の発生をさらに減らすことができる。

省エネと環境保護:低エネルギー消費で、エネルギー消費と環境汚染を削減。

汎用性がある:さまざまな形や大きさの部品の生産に適応できるよう、さまざまな金型を装備することができる。