冷間圧造は冷間成形とも呼ばれ、線材や棒材を室温で目的の形状に加工する金属加工プロセスです。熱間鍛造とは異なり、冷間圧造は外部からの加熱を必要とせず、代わりに高圧下で流動する材料の延性を利用します。この方法は、ボルト、ネジ、リベットなどのファスナーの製造に広く使用されており、優れた寸法精度、優れた表面仕上げ、材料の無駄を最小限に抑えます。金属は再結晶温度以上に加熱されることがないため、材料内の結晶粒はそのまま残り、その結果、強度と耐疲労性が向上する。

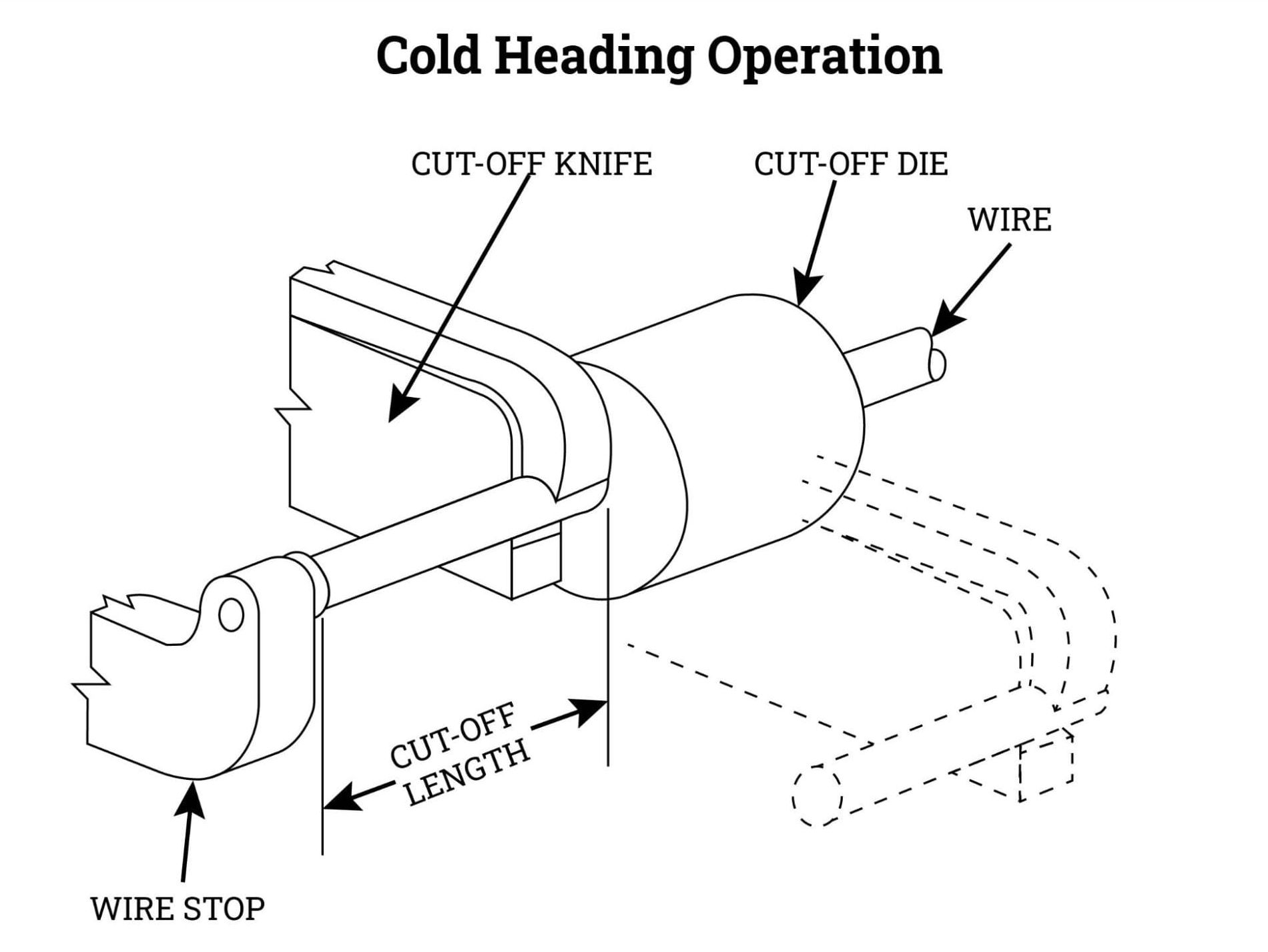

ワイヤーのスプールはペイオフ・リールに取り付けられ、曲がりや巻きを除去するために矯正機構に導かれる。その後、ワイヤーが正しい長さ(ブランク)になるように機械に送り込まれる。

精密シャーがワイヤーを切断し、均一な長さの「ブランク」を作る。このブランクが、成形シーケンスの出発点となる。

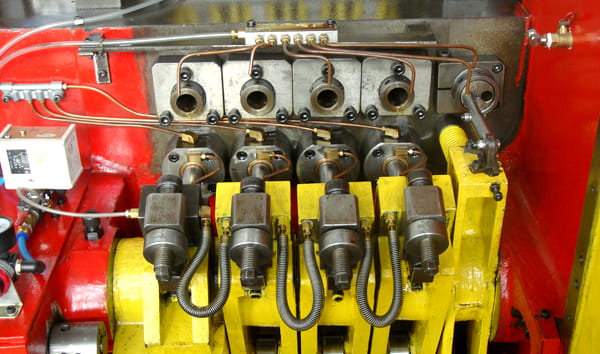

冷間圧造機は通常、複数のステーション(または「ドライブ」)を備えています。各ステーションは、ブランクを再成形するために徐々に高い圧力を加えます:

最終ステーションの後、新しく成形された部品は金型から排出される。その後、統合されたコンベアまたはシュートが、完成した部品を梱包または二次加工へと誘導します。

自動ゲージングシステムは、重要な寸法(ヘッド径、シャンク長さなど)をインラインで検査し、部品が公差に適合していることを確認し、スクラップを減らすことができます。

冷間圧造機は、大量生産で高精度の部品として珍重されている。共通コールドヘッド部品を含む:

その汎用性は、金型設計に応じて、フランジ、4方向クロス、マルチローブフォームなどのカスタム形状にも及ぶ。

| 特徴 | コールド・ヘディング | 熱間鍛造 |

| 温度 | 室温 | 再結晶温度以上 |

| 素材強度 | 加工硬化による強化 | 熱処理を施さなければ、より低くなる可能性がある。 |

| 表面仕上げ | エクセレント-スケールや酸化が少ない | しばしば表面洗浄が必要 |

| 寸法精度 | 高い公差を達成可能 | 公差が緩く、二次加工が必要な場合がある。 |

| 素材利用 | 最大98%(スクラップはほとんどない) | フラッシュとトリミングにより低下 |

| 生産スピード | 非常に高いサイクルレート(1分間に数百回) | 加熱サイクルによる。 |

| 金型費用 | 金型の初期コストが高い。 | 金型コストは低いが、操業コストは高い |

冷間圧造は、高強度、高精度、大量生産が要求される用途に優れており、一方、熱間鍛造は、熱伝達の懸念が少ない、大きくてかさばる部品に適している。