冷間圧造は、熱を使用せずに金属部品 (多くの場合、ボルト、ネジ、リベット) を成形する金属成形プロセスです。このプロセスは、溶解や機械加工の代わりに、室温で金属ワイヤーに高圧を加えて目的の形状を形成することに依存しています。これにより、冷間圧造は従来の機械加工や熱間鍛造と比較して、高速、効率的、無駄のない方法になります。

冷間圧造の主な利点の 1 つは、金属の強度を高めることです。このプロセスでは、結晶粒構造を切断するのではなく圧縮して再調整するため、得られる部品は優れた機械的特性、耐久性、均一性を維持します。自動車、航空宇宙、建設などの業界にとって、これらの利点により、精密ファスナーの大量生産には冷間圧造が不可欠となっています。

A冷間圧造機は、複数の成形操作を連続して実行するように設計された複雑なシステムです。主なコンポーネントは次のとおりです。

これらの部品は正確に連携して動作し、無駄を最小限に抑えながら毎時数千個の同一の部品を生産できます。

このプロセスは、コイルから機械に金属線を供給することから始まります。ワイヤーは通常、低炭素鋼から中炭素鋼、ステンレス鋼、アルミニウム、またはその他の延性金属で作られています。供給システムは安定した供給を保証し、詰まりや不規則な切断を防ぐために適切な位置合わせを維持します。機械に入る前に、ワイヤーは曲がりをなくすために矯正機を通過し、成形中の精度を確保することができます。

ワイヤーが所定の位置に配置されたら、機械式または油圧式のカットオフ ナイフでワイヤーをブランクと呼ばれる短い部分にスライスします。各ブランクの長さは、最終部品のサイズと形状に直接影響するため、正確に制御されます。高速機械の場合、この切断はミリ秒単位で行われ、供給と切断が同期して一貫した生産フローが維持されます。

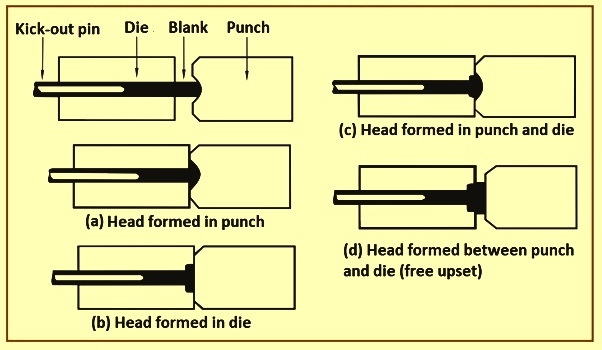

切断後、ブランクはダイステーションに移され、そこで成形されます。シングルステーション冷間圧造機では、ブランクは成形のために1つの位置にとどまります。マルチステーション モデルでは、機械式フィンガーやグリッパーなどのトランスファー機構によって、ブランクを複数のダイやパンチを通して移動させます。各ステーションは、据え込み、押し出し、ピアスなどの特定の成形ステップを実行し、部品を段階的に成形します。

これが冷間圧造プロセスの中心です。機械のパンチがブランクを大きな力で叩き、金型キャビティに押し込みます。打撃するたびに、材料を除去することなく金属の形状が変化します。

たとえば、最初の打撃では片方の端を平らにして頭を作成し、2 番目または 3 番目の打撃ではその寸法を微調整したり、くぼみやシャンクなどのより複雑な特徴を形成したりする可能性があります。マルチステーション冷間圧造機は、複数のブローを順番に実行できるため、複雑な形状を高精度で加工できます。

この段階では、金属の結晶粒の流れが部品の形状に追従し、強度と耐疲労性が向上し、冷間圧造部品が機械加工部品よりも強い主な理由の 1 つです。

成形シーケンスの後、完成した部品はダイキャビティから取り出されます。排出システムは、表面の損傷を避けるために、それを優しく押し出します。ここから、部品は自動的にビンに収集されるか、ねじ転造、トリミング、熱処理などの二次プロセスに移されます。

機械はすぐに次のサイクルにリセットされ、連続的な生産リズムが維持されます。高速冷間圧造機は毎分数百サイクルを完了できるため、一貫性と速度が不可欠な大規模製造に最適です。