現代の製造業では、特にファスナーの製造において、高効率、高精度のプロセスが求められています。冷間圧造は、ボルト、ネジ、その他の金属部品を無駄を最小限に抑え、安定した品質で製造するための好ましい方法として浮上しています。

このガイドでは、冷間圧造プロセス、関連する機器、その利点、適切な材料、一般的な用途、品質を維持し、工具寿命を延ばすための実践的なヒントについて説明します。

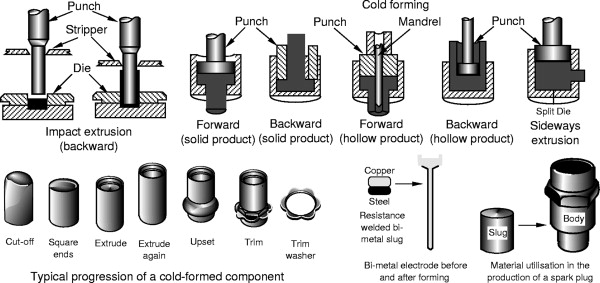

冷間圧造は、室温で行われる金属成形プロセスで、原材料を高圧を使用して完成部品に成形します。このプロセスは、金属線または金属棒を機械に供給することから始まります。次に、一連の金型とパンチが正確な力を加えて目的の形状を形成します。切断や機械加工とは異なり、材料は除去されるのではなく移動するため、強度が維持され、表面仕上げが向上します。この効率的な方法により、一貫した寸法のコンポーネントを迅速に生産できるため、大量生産に最適です。

冷間圧造機の主なコンポーネントには、金型、パンチ、機械フレームが含まれます。金型 (または金型) は部品の形状を定義し、パンチは材料を変形させる力を提供します。金型とパンチ間の高品質の位置合わせにより精度が保証され、材料の応力が軽減されます。フィーダーやルブリケーターなどの追加機器もスムーズな動作に役割を果たします。安定した生産量と長期的な生産性を得るには、適切に設計された耐久性のある機器を選択することが不可欠です。

冷間圧造には、従来の機械加工と比較していくつかの利点があります。

材料効率:材料が切り取られるのではなく、移動するため、廃棄物の発生は最小限に抑えられます。

高速生産:部品が迅速に成形されるため、大量生産が可能です。

強度の向上:冷間変形プロセスにより金属粒子の流れが促進され、耐疲労性が向上します。

正確さと一貫性:バッチ全体で厳しい寸法公差が維持され、やり直しやスクラップが削減されます。

これらの利点により、冷間圧造はコスト削減と高品質の生産量の両方を求めるメーカーにとって特に魅力的です。

冷間圧造を使用して、次のようなさまざまな金属を成形できます。

鋼鉄:ボルト、ネジ、構造用留め具によく使用されます。

アルミニウム:中程度の強度要件を持つ軽量コンポーネント。

銅と真鍮:電気ファスナーや装飾金具に使用されます。

このプロセスは、亀裂を発生させることなく変形に耐えることができる延性金属に特に効果的です。適切な材料を選択することで、機械加工性と最終部品の性能の両方が保証されます。

冷間圧造は、ファスナーが重要な業界で広く使用されています。典型的なアプリケーションは次のとおりです。

自動車:ボルト、ナット、ホイールスタッド。

建設:ネジ、アンカー、ネジ付きロッド。

産業機器:機械や電化製品用の特殊な留め具。

冷間圧造は、その多用途性と効率性により、精度が重要な部品を大量に生産するための理想的な選択肢となります。

冷間圧造機の性能と寿命を最大化するために、メーカーは次のことを行う必要があります。

ツールを定期的に検査して校正します。位置合わせと寸法精度を確保します。

コンポーネントの清掃と注油:材料の蓄積を防ぎ、摩擦を軽減します。

高品質の原材料を使用する:不純物や一貫性のない材料特性によって引き起こされる欠陥を回避します。

ツールの摩耗を監視します。安定した出力を維持するために、摩耗した金型とパンチは速やかに交換してください。

これらの慣行を導入すると、ダウンタイムが最小限に抑えられ、スクラップが削減され、機器の長期的な信頼性が確保されます。

冷間圧造は、ファスナーや金属部品を製造するための非常に効率的で正確でコスト効率の高い方法です。プロセスを理解し、適切な機器を選択し、その利点を活用し、適切なケアを通じて品質を維持することで、メーカーは耐久性があり、一貫性があり、高強度の部品を製造できます。自動車から建設に至るまでの業界にとって、冷間圧造は現代の製造ニーズにとって信頼できる選択肢であり続けています。気軽にWXINGに連絡する!